摘要

莱迪思半导体推出的基于FPGA的传感器中枢,为智能机器人的研发提供助力。它具备灵活的I/O接口,且支持在传感器附近进行并行计算,能够实现与多个传感器及执行器的连接,同时达成低延迟、低功耗的计算效果。该传感器中枢可承接CPU与GPU中特定传感器的、底层的实时计算任务,使其能专注于高层级智能任务的处理。此外,莱迪思解决方案还拥有小尺寸、功耗低且无需冷却系统(如风扇)的优势,因此非常适合应用于工厂场景中的机器人。

引言

半个多世纪以来,自主移动机器人一直在工业制造领域与人类协同工作。自20世纪50年代世界首台工业机器人研发并投入使用以来,企业便开始将枯燥或危险的任务交由这些机器完成,从而让员工能够专注于更精细的工作。如今,这类机器人的应用已不再局限于工业领域,还拓展到了医疗、零售、农业等多个垂直行业。

此外,技术的进步——尤其是人工智能(AI)与机器学习领域的发展——催生了新一代更智能的机器人。它们不再局限于重复作业,而是能够执行复杂程度高得多的任务。例如,借助计算机视觉、自主移动等能力,这些机器人可完成从产品组装、质量检测到高级威胁识别与应对等各类工作。

简言之,已成为增强劳动力的重要资产,既能保证极高的精度,又具备无限的生产力潜力。然而,随着企业对机器人助手的要求不断提高,这类系统的设计难度也在呈指数级上升。

不断增长的设计挑战

搭载AI技术的智能机器人,相比前代产品需要更多的传感器与执行器,具体包括摄像头、激光雷达、雷达、惯性测量单元(IMU)、电机编码器及压力传感器等组件。同时,这类机器人还需实时执行更为复杂的计算任务,例如3D视觉处理、同步定位与地图构建(SLAM)以及拾取点计算等。

因此,构建这类系统需要两方面支撑:一是配备更多I/O接口以适配数量庞大的传感器;二是提升处理模块(如CPU、GPU或NPU)的性能,以实现更复杂的计算功能。但问题在于,这两项需求之间存在矛盾。要实现更高性能,处理模块需采用先进制程工艺制造——通过缩小晶体管尺寸,集成更多晶体管。然而,在先进制程下,I/O接口的设计难度会显著增加。例如,即便采用先进制程,I/O接口的尺寸也无法同步缩小,导致其成本相对更高;此外,先进制程中I/O接口支持多电压的难度也会加大。这使得高性能处理模块的I/O接口往往会“整合精简”,仅支持PCIe、千兆以太网等标准高带宽接口,而非兼容低带宽、通用化的非标准接口。这种情况导致设计人员通常无法仅依靠处理模块,来实现与系统所需的各类传感器之间的连接。

此外,即便某一计算模块能为智能机器人提供足够或适配的I/O接口以满足连接需求,将大量原始传感器数据直接传输至该计算模块的做法也并不节能。更重要的是,CPU、GPU等传统计算模块并未针对智能机器人所需的实时处理能力进行优化。例如,若将传感器融合等关键任务交由CPU处理,会给系统带来延迟,大幅降低其运行效率。

值得庆幸的是,硬件设计与开发人员正专注于创新相关产品,以帮助填补这些技术空白。

FPGA:极具价值的硬件解决方案

FPGA正是能解决上述问题的产品之一,这类灵活的半导体器件,可作为传感器、执行器与CPU之间的桥梁。凭借实时、近传感器的计算能力,FPGA 能够承接底层、传感器专属任务,为企业所需的更智能、响应更敏捷的机器人提供支持。

数据经过FPGA的第一层处理后,会通过标准的高带宽通道传输至CPU。通过这种方式对智能机器人的处理任务进行拆分,FPGA可分担CPU的部分处理负载,从而为轨迹规划、聚类分析、目标检测等高层级计算节省能耗。这使得CPU能专注于那些难以在硬件层面完成的优化与决策类任务。

例如,这种架构还能帮助开发人员克服以下几方面的挑战:

■ 互连:FPGA提供更多I/O接口,且这些接口的协议与电压等级可自由定制。开发人员可借助以太网、SPI、HDMI、MIPI、I2C、UART、甚至GPIO等接口连接并控制更多传感器与执行器,从而以周期级精度支持非标准协议。这拓展了开发人员的选择空间,以满足不同应用场景的需求。

■ 功耗:FPGA可在机器人传感器附近实现基于硬件的并行计算。通过实时本地化处理传感器数据,再将处理后的数据传输至CPU等计算模块,FPGA有助于降低整个系统的能耗。

■ 延迟:FPGA能显著加速传感器融合等关键任务——这类任务会整合来自摄像头、激光雷达等各类传感器的数据,构建全面的环境视图,进而提升机器人的判断准确性与决策效率。例如,假设VLP16激光雷达传感器每1.32毫秒会通过网络传输384组距离数据,而FPGA仅需0.32毫秒就能处理完这些数据,运算速度可达每秒1亿次操作。

这些优势为设计人员提供了灵活性,使其能在智能机器人中集成数量众多、类型多样的传感器;在突破机器人性能上限的同时,也能有效控制能耗与延迟,满足系统约束要求。

莱迪思解决方案

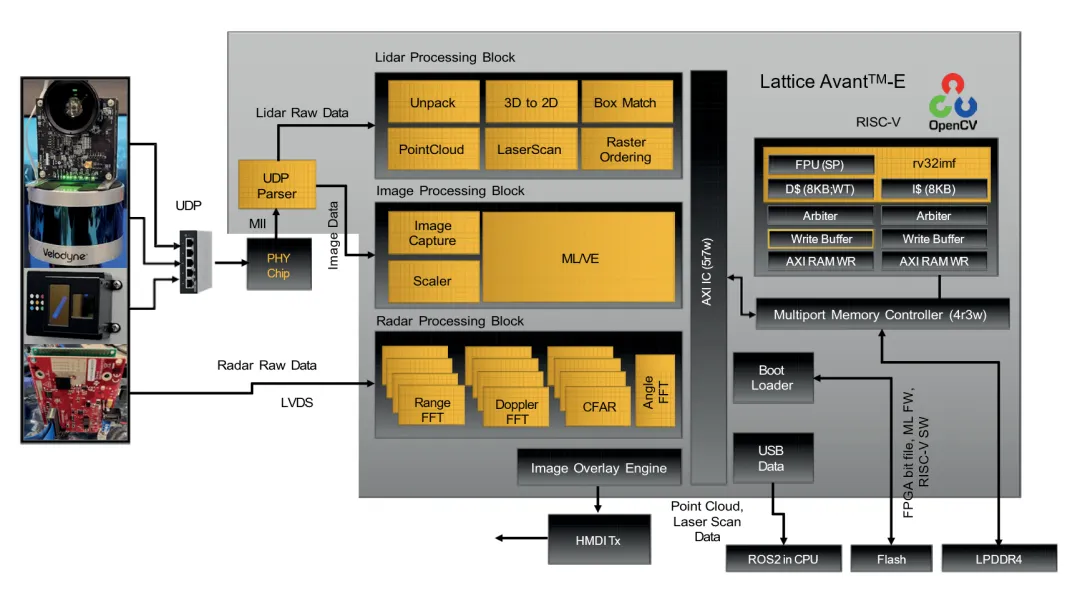

为展示采用莱迪思FPGA的传感器中枢的性能,我们搭建了一个概念验证演示系统。该演示系统可在单个LatticeAvant™FPGA中,同时处理来自摄像头、激光雷达和雷达的数据流。图1展示了该概念验证系统的框图。

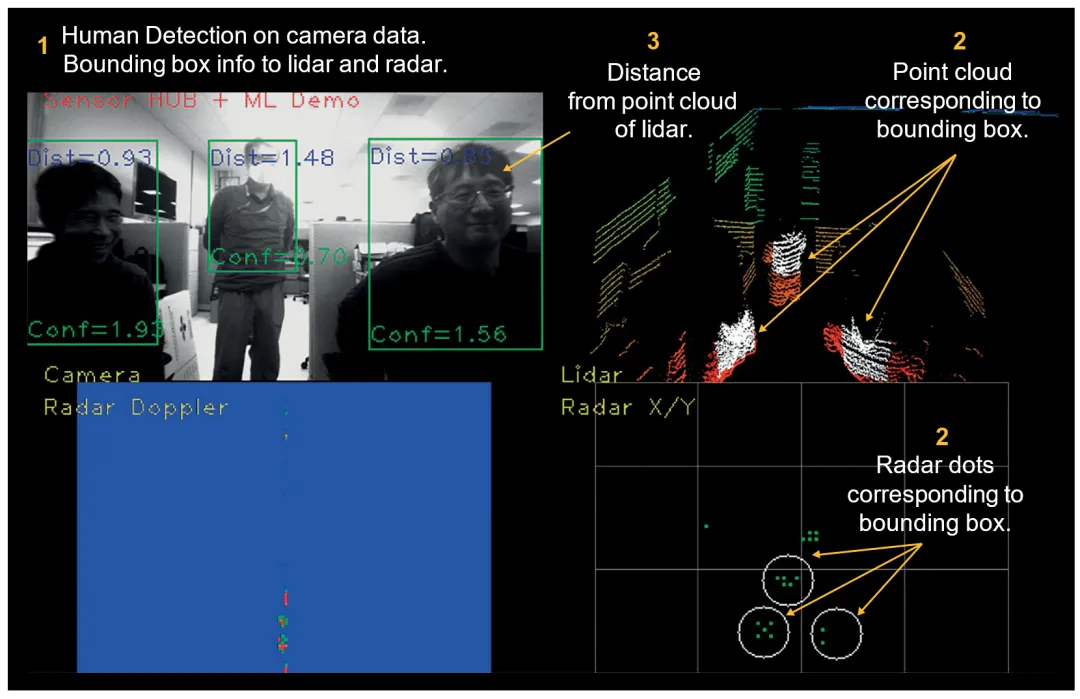

图2:将人体检测神经网络的边界框输出与激光雷达、雷达数据进行融合

结论